Veröffentlicht: 23. April 2007

Kategorie: Fachartikel

Fachartikel von Herbert Bäumer, BL Automation GbR aus Bielefeld Herbert Bäumer ist zertifizierter Sachverständiger Thermograf für elektrischer Anlagen nach VdS 2859.

%%DISPLAYRS%%

%%ENDDISPLAYRS%%Die Thermografie elektrischer

Anlagen wird zum einen als ein Prüfverfahren zur Früherkennung von

Brandgefahren, die von elektrischen Anlagen ausgehen und zum anderen im Rahmen

der vorbeugenden Instandhaltung zur rechtzeitigen Fehlererkennung eingesetzt.

Das Ziel ist es, Fehler rechtzeitig zu erkennen, bevor sie zu einer Gefahr

werden. Die thermische Prüfung elektrischer Anlagen umfasst die vollständige

Anlagendiagnose und anschließende Beurteilung des vorliegenden

Gefahrenpotentials durch einen nach VdS 2859 anerkannten Thermografen. Sie wird

aber immer häufiger auch im Rahmen der vorbeugenden Instandhaltung eingesetzt,

da sie es ermöglicht, berührungslos unter Betriebsbedingungen entsprechende

Prüfungen durchzuführen.

Jedoch ist für die Durchführung der Thermografie eine Reihe von Punkten zu beachten, damit sie zuverlässige Informationen liefert. Erst, wenn das eingesetzte Infrarot-Kamerasystem und die Analysesoftware aufeinander abgestimmt sind und die Untersuchungen durch einen nach VdS 2859 geschulten und zertifizierten Thermografen durchgeführt werden, besitzen die Ergebnisse die Aussagekraft, die das verantwortliche Betriebs- und Wartungspersonal in die Lage versetzt, die geeigneten Reparaturmaßnahmen zielgerichtet zu planen und durchzuführen.

In der heutigen Zeit, mit ihren hohen Kosten- und Konkurrenzdruck, kurzer Lieferzeiten und schnellen Reaktionszeiten ist ein zuverlässiger und reibungsloser Produktionsablauf für jedes Unternehmen wichtiger denn je. Anlagenausfälle können Lieferengpässe verursachen, die Produktverfügbarkeit reduzieren bzw. die Qualität beeinträchtigen, Faktoren die sich negativ auf die Kundenbeziehungen auswirken. Vertragstrafen, Auftragsstornierungen, unzuverlässige Lieferzeiten, mindere Qualität der Produkte können somit wirtschaftliche Lage eines Unternehmens negativ beeinflussen. Auf Grund dieser Situation ist die Anlagensicherheit und Anlagenverfügbarkeit das Gebot der Stunde. Nur wer schnell und zuverlässig Produkte mit einer hohen Qualität fertigen und liefern kann behauptet sich im harten Wettbewerb. Die lauernden Risiken und Gefahren für Betriebsstörungen sind für jedes Unternehmen zwar sehr unterschiedlich gelagert, jedoch ist das Interesse einer Reduzierung dieser Risiken und Gefahren ist für alle gleichermaßen wichtig und von zentraler Bedeutung eines jeden Unternehmens. Wenn man sich vor Augen führt, das eine einfache Anschlussverbindung einer MS Anlage (Bild 1), die mit Montage weniger als 100 € kostet einen ganzen Produktionsbetrieb für Stunden, ja sogar Tage lahm legen kann, sollte man sich über vorbeugende Maßnahmen Gedanken machen.

Ausgebildete Thermografen und spezielle Infrarot – Prüfmethoden in der Thermografie der elektrischen Anlagen unterstützt hier effizient und ökonomisch die Instandhaltung des Unternehmens und liefert rechtzeitig aussagefähige, wertvolle Informationen über den aktuellen Anlagenzustand. Das rechtzeitige erkennen drohender Anlagenausfälle vermindert daher dieses Risiko zum großen Teil und geben dem einzelnen Unternehmen die Möglichkeit, rechtzeitig die erforderlichen Reparaturmaßnahmen zu planen und durchzuführen. Durch eine jährliche, regelmäßige Kontrolle der elektrischen Einrichtungen, Maschinen und Werkzeugen kann ein Unternehmen somit viel Geld einsparen. Geld, das dann z.B. für wichtige Investitionen zur Verfügung steht.

Jedoch ist für die Durchführung der Thermografie eine Reihe von Punkten zu beachten, damit sie zuverlässige Informationen liefert. Erst, wenn das eingesetzte Infrarot-Kamerasystem und die Analysesoftware aufeinander abgestimmt sind und die Untersuchungen durch einen nach VdS 2859 geschulten und zertifizierten Thermografen durchgeführt werden, besitzen die Ergebnisse die Aussagekraft, die das verantwortliche Betriebs- und Wartungspersonal in die Lage versetzt, die geeigneten Reparaturmaßnahmen zielgerichtet zu planen und durchzuführen.

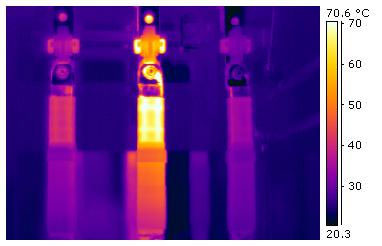

In der heutigen Zeit, mit ihren hohen Kosten- und Konkurrenzdruck, kurzer Lieferzeiten und schnellen Reaktionszeiten ist ein zuverlässiger und reibungsloser Produktionsablauf für jedes Unternehmen wichtiger denn je. Anlagenausfälle können Lieferengpässe verursachen, die Produktverfügbarkeit reduzieren bzw. die Qualität beeinträchtigen, Faktoren die sich negativ auf die Kundenbeziehungen auswirken. Vertragstrafen, Auftragsstornierungen, unzuverlässige Lieferzeiten, mindere Qualität der Produkte können somit wirtschaftliche Lage eines Unternehmens negativ beeinflussen. Auf Grund dieser Situation ist die Anlagensicherheit und Anlagenverfügbarkeit das Gebot der Stunde. Nur wer schnell und zuverlässig Produkte mit einer hohen Qualität fertigen und liefern kann behauptet sich im harten Wettbewerb. Die lauernden Risiken und Gefahren für Betriebsstörungen sind für jedes Unternehmen zwar sehr unterschiedlich gelagert, jedoch ist das Interesse einer Reduzierung dieser Risiken und Gefahren ist für alle gleichermaßen wichtig und von zentraler Bedeutung eines jeden Unternehmens. Wenn man sich vor Augen führt, das eine einfache Anschlussverbindung einer MS Anlage (Bild 1), die mit Montage weniger als 100 € kostet einen ganzen Produktionsbetrieb für Stunden, ja sogar Tage lahm legen kann, sollte man sich über vorbeugende Maßnahmen Gedanken machen.

|

| Bild 1: Defekter Endverschluß Bild Herbert Bäumer BL Automation GbR |

Ausgebildete Thermografen und spezielle Infrarot – Prüfmethoden in der Thermografie der elektrischen Anlagen unterstützt hier effizient und ökonomisch die Instandhaltung des Unternehmens und liefert rechtzeitig aussagefähige, wertvolle Informationen über den aktuellen Anlagenzustand. Das rechtzeitige erkennen drohender Anlagenausfälle vermindert daher dieses Risiko zum großen Teil und geben dem einzelnen Unternehmen die Möglichkeit, rechtzeitig die erforderlichen Reparaturmaßnahmen zu planen und durchzuführen. Durch eine jährliche, regelmäßige Kontrolle der elektrischen Einrichtungen, Maschinen und Werkzeugen kann ein Unternehmen somit viel Geld einsparen. Geld, das dann z.B. für wichtige Investitionen zur Verfügung steht.

%%DISPLAYRS%%

%%ENDDISPLAYRS%% Thermografie – Aber Richtig!

Welche Voraussetzungen sind erforderlich damit aus „bunten Bildern“ qualifizierte Thermogramme und zielgerichtete Analysen werden?

Um eine Aussagefähige IR-Untersuchung durchzuführen müssen eine Reihe von wichtigen Faktoren beachtet und eingehalten werden. Das geht von der technischen Ausrüstung über geeignete Analyse- und Auswertesoftware bis hin zum qualifizierten Abschlußbericht eines entsprechend ausgebildeten und zertifizierten Thermografen. Es sind zahlreiche Punkte zu beachten, die auf die Qualität der IR-Untersuchungen einen entscheidenden Einfluss haben. An dieser Stelle sollten die Unternehmen, die entsprechende Dienstleistungen beauftragen möchten, einen hohen Qualitätsmaßstab anlegen und die unterschiedlichsten Dienstleistungsangebote insbesondere im Hinblick auf die Qualität der Untersuchungen bzw. Qualifikation des Thermografen vergleichen. Die VdS Richtlinien zur Thermografie elektrischer Anlagen können hier zur Beurteilung dienen.

Mittlerweile bietet der Markt zahlreiche Kamerasysteme an. Jedoch ist nicht jedes System für eine qualifizierte IR-Untersuchung im Bereich der Elektro- und Maschinentechnik geeignet. Um sicher zu gehen das die IR-Untersuchung mit entsprechend geeigneten Systemen durchgeführt werden, sollten diese mindestens den Anforderungen der VdS Richtlinie 2859 entsprechen. Die wesentlichen Kriterien sind:

Das vorstehende Beispiel verdeutlicht die Wichtigkeit einer kleinen geometrischen Auflösung in der Thermografie elektrischer Anlagen. Keine Softwaretechnische Nachbearbeitung kann die Fehler, die auf Grund zu großer Messfleckgrößen schon bei der Durchführung der Aufnahme entstanden sind, kompensieren. Jede spätere Analyse der einzelnen IRAufnahmen kann also immer nur so gut sein, wie die Qualität, mit der die IR-Aufnahme erstellt worden ist.

Dieser Fachartikel wird im 2.Teil in der nächsten Woche fortgesetzt...

Welche Voraussetzungen sind erforderlich damit aus „bunten Bildern“ qualifizierte Thermogramme und zielgerichtete Analysen werden?

Um eine Aussagefähige IR-Untersuchung durchzuführen müssen eine Reihe von wichtigen Faktoren beachtet und eingehalten werden. Das geht von der technischen Ausrüstung über geeignete Analyse- und Auswertesoftware bis hin zum qualifizierten Abschlußbericht eines entsprechend ausgebildeten und zertifizierten Thermografen. Es sind zahlreiche Punkte zu beachten, die auf die Qualität der IR-Untersuchungen einen entscheidenden Einfluss haben. An dieser Stelle sollten die Unternehmen, die entsprechende Dienstleistungen beauftragen möchten, einen hohen Qualitätsmaßstab anlegen und die unterschiedlichsten Dienstleistungsangebote insbesondere im Hinblick auf die Qualität der Untersuchungen bzw. Qualifikation des Thermografen vergleichen. Die VdS Richtlinien zur Thermografie elektrischer Anlagen können hier zur Beurteilung dienen.

- Eingesetztes Infrarotsystem

- Qualifikation und Zertifizierung des Thermografen

- Informationsinhalte und Aussagekraft des Abschlußberichts

Mittlerweile bietet der Markt zahlreiche Kamerasysteme an. Jedoch ist nicht jedes System für eine qualifizierte IR-Untersuchung im Bereich der Elektro- und Maschinentechnik geeignet. Um sicher zu gehen das die IR-Untersuchung mit entsprechend geeigneten Systemen durchgeführt werden, sollten diese mindestens den Anforderungen der VdS Richtlinie 2859 entsprechen. Die wesentlichen Kriterien sind:

- Robuste, handgehaltene Kamera, ohne Stativ

- Kamera, geeignet für den Einsatz in elektrischen und magnetischen Feldern

- Trennbarkeit von Kamera und Diagnosebildschirm, um schlecht zugängliche bzw. einsehbare Anlagenteile untersuchen zu können

- Wechselobjektive, abgestimmt auf den Anwendungsfall

- Geometrische Auflösung < 3 mrad*

- Thermische Auflösung mindestens 0,1 Kelvin bei 30°C

- Messtemperaturbereiche mindestens von -20 °C bis 500 °C

- Bildwiederholrate > 20 Hz

- Jährliche Überprüfung und Kalibrierung des Systems (ein entsprechendes Protokoll von durchführenden Institut muss vorliegen)

|

Das nebenstehende Bild 2 zeigt eine lose Klemmenverbindung einer Reihenklemme. Die Aderleitung (Querschnitt 0,75 mm²) der defekten Klemmenverbindung hat eine Temperatur von 32,9 °C, die Aderleitung der benachbarten Klemme eine Temperatur von 20,8°C. Die Untersuchung wurde in einem Abstand von 2 m mit einer geometrischen Auflösung von 1,3 mrad durchgeführt. Käme hier eine Kamera mit einer Auflösung von 3 mrad zum Einsatz, mit einer Messfleckgröße von mindesten 6 mm (bei 2 m Abstand) wäre diese lose Klemmenverbindung nicht lokalisiert worden. |

| Bild 2: Lose Klemmenverbindung Bild Herbert Bäumer BL Automation GbR |

Das vorstehende Beispiel verdeutlicht die Wichtigkeit einer kleinen geometrischen Auflösung in der Thermografie elektrischer Anlagen. Keine Softwaretechnische Nachbearbeitung kann die Fehler, die auf Grund zu großer Messfleckgrößen schon bei der Durchführung der Aufnahme entstanden sind, kompensieren. Jede spätere Analyse der einzelnen IRAufnahmen kann also immer nur so gut sein, wie die Qualität, mit der die IR-Aufnahme erstellt worden ist.